在機械制造領域,螺紋連接無處不在,而搓絲板則是制造這些精密螺紋的關鍵工具。這種看似簡單的工具,實際上蘊含著精密的工程設計和復雜的制造工藝。

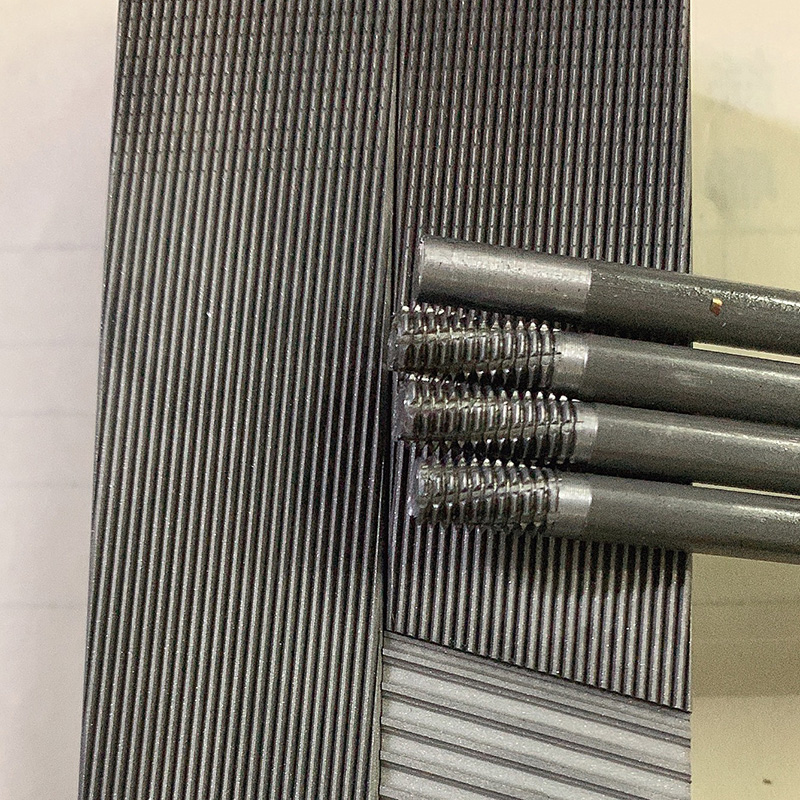

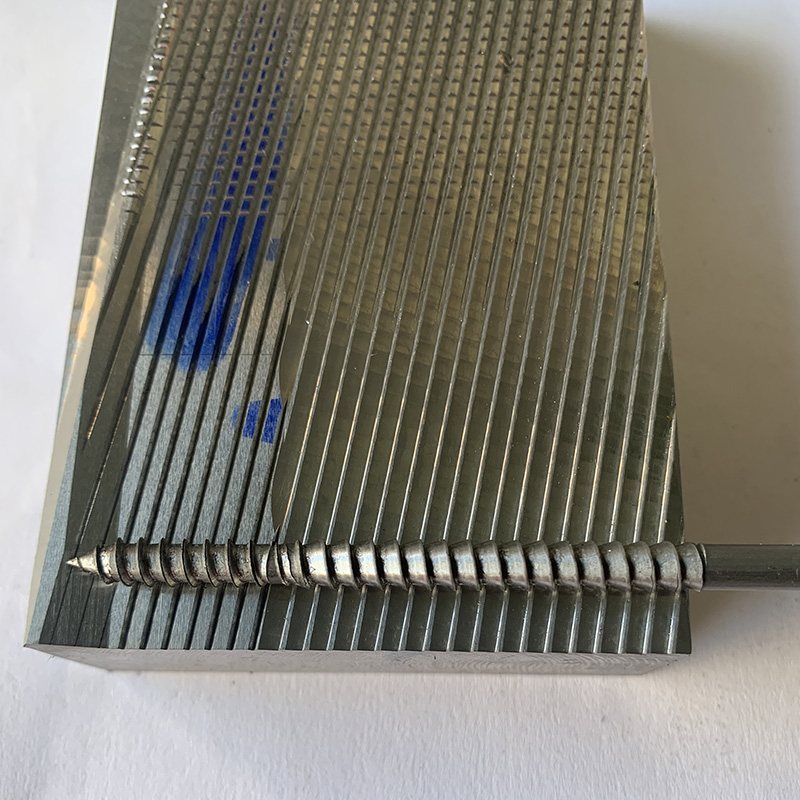

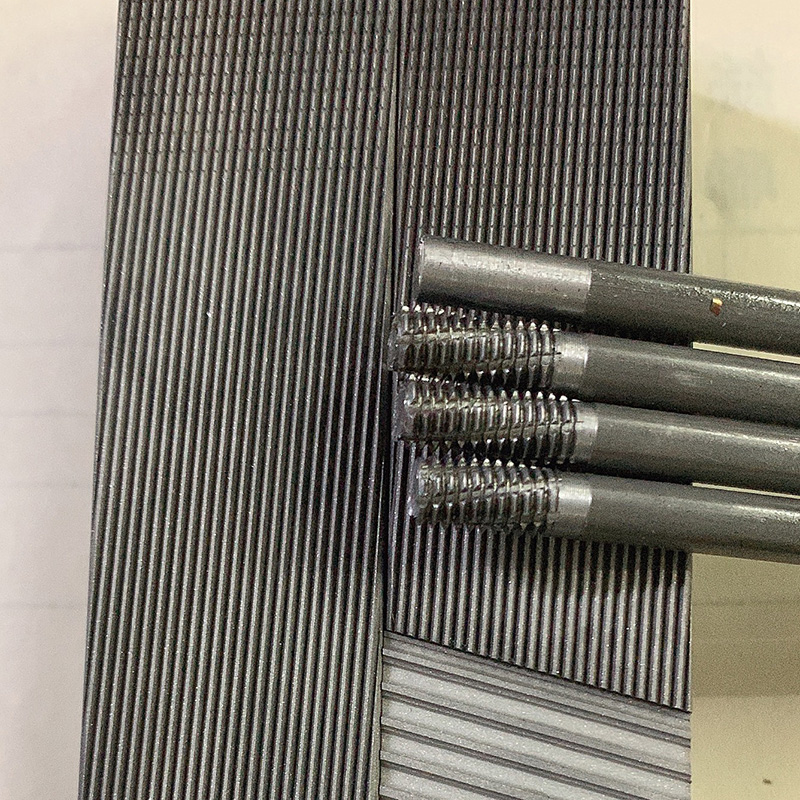

搓絲板的工作原理基于塑性成形理論。通過兩塊精密加工的模板對工件施加壓力,使金屬材料發生塑性流動,形成精確的螺紋輪廓。這一過程不僅要求極高的壓力控制精度,還需要精確的溫度管理和潤滑技術。

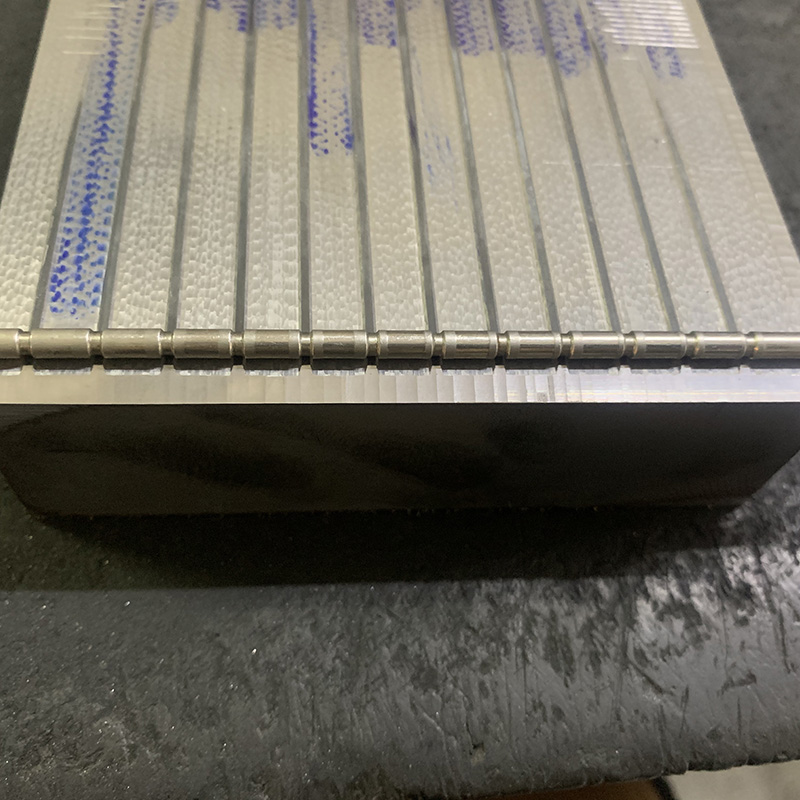

材料選擇是搓絲板制造的首要環節。高硬度、高耐磨性的工具鋼是首選材料,如Cr12MoV、W6Mo5Cr4V2等。這些材料經過特殊熱處理后,能夠承受巨大的擠壓應力,同時保持長期的尺寸穩定性。

制造工藝的精密程度直接決定搓絲板的性能。數控磨床加工確保齒形精度達到微米級,特殊表面處理技術如TD處理、PVD涂層等,則顯著提高表面硬度和耐磨性。每塊搓絲板都需要經過嚴格的質量檢測,包括硬度測試、尺寸測量和實際搓絲試驗。

在實際應用中,搓絲板的性能直接影響螺紋質量和生產效率。高質量的搓絲板能夠生產出表面光潔、尺寸精確的螺紋,同時保持較長的使用壽命。合理的使用和維護,如定期清潔、適當潤滑和正確存放,都能顯著延長搓絲板的使用壽命。

隨著制造業的發展,搓絲板技術也在不斷創新。新型材料的應用、智能化生產技術的引入,以及在線監測系統的開發,正在推動搓絲板技術向更高精度、更長壽命、更智能化的方向發展。